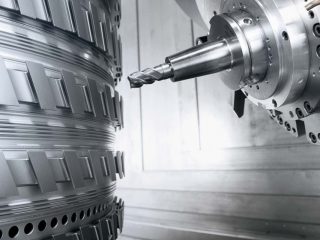

Le imprese manifatturiere possono sviluppare soluzioni sempre più performanti grazie alla conoscenza e alle competenze nell’impiego di tecnologie di additive manufacturing d’avanguardia, come la Fused Deposition Modeling o FDM.

Un esempio d’eccellenza è riportato dalla testimonianza di Genesis Systems Group. L’ azienda è specializzata nella costruzione di sistemi robotici per saldatura e taglio a getto d’acqua.

La necessità di sviluppare sistemi di posizionamento più performanti ha spinto lo staff tecnico a rivoluzionare l’approccio convenzionale di costruzione dei componenti ed orientarsi verso la creazione di parti monolitiche complesse tramite processo FDM con materiale ULTEM 9085.

La nuova soluzione adottata risulta vincente in quanto riesce a fondere nel progetto gli elementi che permettono di raggiungere gli obbiettivi prefissati. Tali elementi sono:

· Sistemi di Additive Manufacturing professionali

· Materiali con performance di rilievo

· Conoscenza della tecnologia FDM

Le soluzioni precedenti prevedevano la realizzazione delle parti tramite tecnologie convenzionali in metallo. Le tempistiche di produzione erano di circa 20 giorni. Oggi, grazie alle nuove soluzioni di Additive Manufacturing le parti sono disponibili dopo solo 3 giorni, con una riduzione dei tempi dell’85% e dei costi del 94%.

Ulteriore vantaggio del nuovo approccio ingegneristico è l’importante riduzione di peso del componente finale che passa dai precedenti 15 kg a 1 solo kg.

SPRING S.r.l per una produzione d’eccellenza

In Spring Srl le tecnologie di Additive Manufacturing sono presenti da 20 anni. Lo staff tecnico è il cuore dell’azienda. Le skill tecniche di Spring consentono di effettuare una co-progettazione con il cliente, per garantire le migliori soluzioni tecnologiche.

I componenti, prodotti con la tecnologia FDM, raggiungono un tale livello qualitativo da consentirne l’applicazione iterativa nelle linee di produzione.

I sistemi di produzione altamente performanti sono in grado di garantire qualità delle parti prodotte, ripetibilità dei lotti e aderenza alle specifiche richieste.

Il portafoglio materiali plastici disponibili è molto vasto, tra i più performanti possiamo citare: Ultem 9085, Ultem 1010, Nylon 12 CF, ABS-ESD7 e PEKK.

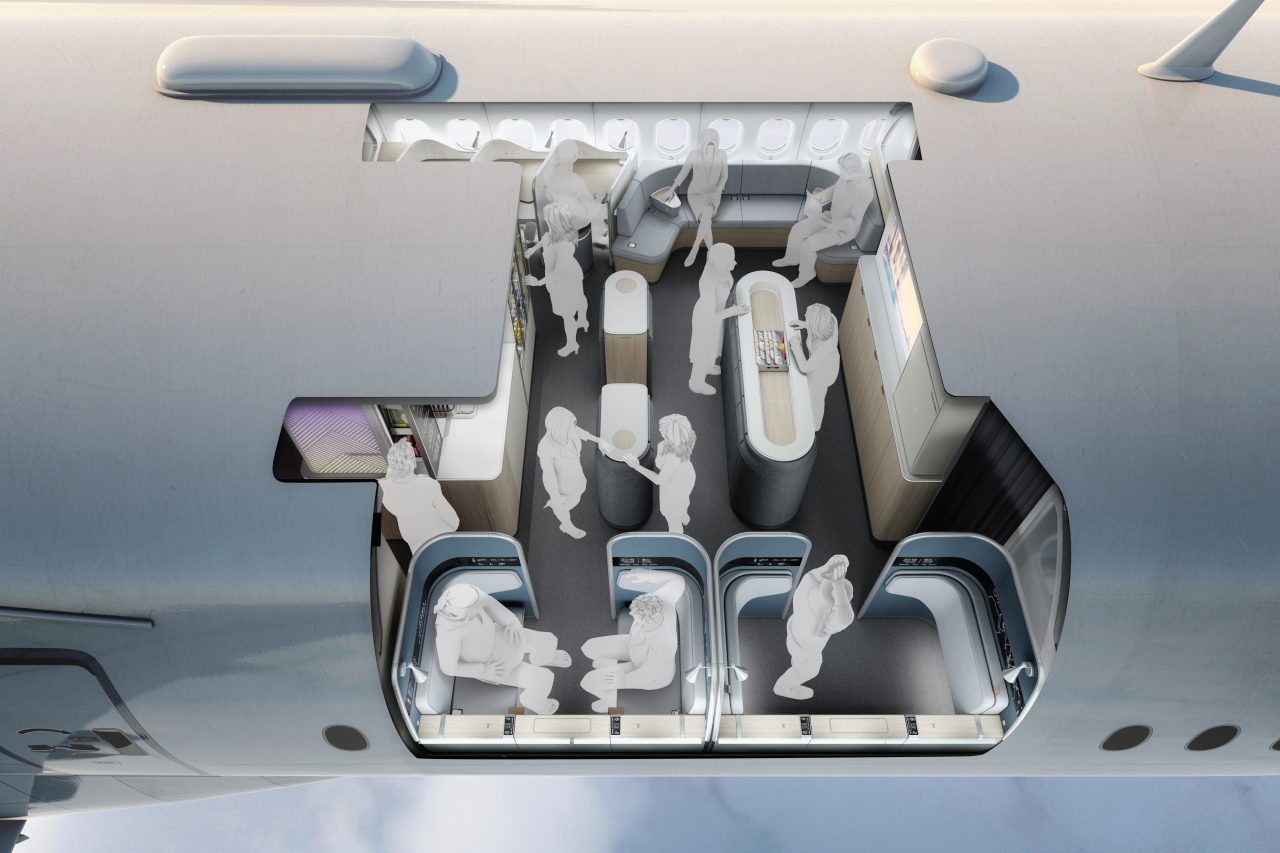

ULTEM 9085: Termoplastico con peso specifico di 1,34, autoestinguente V0, autolubrificante certificato per uso aeronautico.

ULEM 1010: Termoplastico con peso specifico 1,27, autoestinguente V0, resistente alle alte temperature (fino a 216°C).

NYLON 12 CF: Blend termoplastico Nylon 12 con 35% carbonio, peso specifico di 1,15, resistenza alla flessione di 142 MPa. Ideale per la realizzazione di attrezzature produttive leggere e altamente resistenti.

ABS-ESD7: Termoplastico con proprietà statico-dissipative dal peso specifico di 1,04. ABS-ESD7 previene l’accumulo di elettricità statica e l’accumulo di particolato e polveri.

PEKK: Termoplastico estremamente resistente agli agenti chimici con certificazione MIL-STD-810G. E’ indicato per il settore automotive, aerospaziale, ferroviario e Oil&Gas, per la costruzione di componenti a contatto con petrolio, carburanti e fluidi idraulici.

Per conoscere tutti i materiali disponibili in Spring Srl, clicca qui.

Scegliere l’avanguardia dei sistemi produttivi, dei materiali e l’eccellenza del know-how di Spring srl significa aumentare il proprio vantaggio competitivo grazie allo sviluppo di soluzioni innovative.