Le tecnologie di manifattura additiva, come il metodo FDM, consentono di sviluppare dime ottimizzate, ergonomiche e personalizzate per il reparto produttivo.

Al fine di comprendere i vantaggi che derivano dall’impiego di questa tecnologia, vediamo l’esempio di una dima di allineamento e una dima di montaggio, legate al settore automotive, uno dei principali utilizzatori di questa tipologia di attrezzi.

Dima di allineamento ottimizzata e personalizzata grazie alla tecnologia FDM

La dima in questione, comunemente conosciuta come ”Badge alignment tool”, è uno strumento impiegato dagli operatori in ambito automotive, per posizionare in modo corretto un badge sull’automobile.

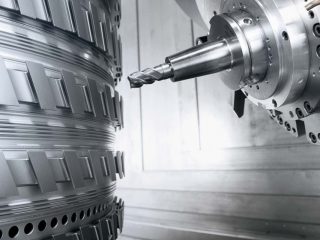

Il Badge alignment tool è solitamente prodotto con macchinari CNC e in materiale metallico, risultando poco maneggevole e pesante per gli operatori.

L’azienda decide di ottimizzare il Badge alignment tool, orientandosi sulla tecnologia FDM, con materiale ABS-M30 e la modalità di riempimento sparse.

La modalità di riempimento sparse è una delle possibilità più interessanti offerte dalla tecnologia FDM. La modalità di riempimento sparse, in contrapposizione rispetto alla modalità di riempimento solid, permette di sviluppare componenti che presentano un reticolo interno, anche a nido d’ape. Questa condizione consente di limitare l’impiego di materiale e di sviluppare particolari che presentano una buona resistenza, ma soprattutto peso, tempi e costi ulteriormente ridotti rispetto ad un metodo di riempimento già di per sé vantaggioso, quale può essere la modalità solid stampata con la tecnologia FDM.

Il nuovo Badge alignment tool ottimizzato, personalizzato dallo staff tecnico e prodotto da personale qualificato, permette all’azienda di raggiungere risultati utili in termini di:

- Produttività: Il peso del Badge alignment tool si è ridotto del 72% rispetto alla soluzione precedente. Inoltre, il design del componente è stato ottimizzato in termini di ergonomia. Queste condizioni hanno agevolato l’attività dell’operatore, consentendo l’aumento del numero di operazioni compiute dallo stesso.

- Tempo: La tecnologia FDM e la modalità sparse hanno permesso una riduzione dei tempi di consegna del 92% rispetto alla soluzione precedente.

- Costi: La tecnologia FDM, la modalità di riempimento sparse e il nuovo “design for manufacturing” hanno garantito una riduzione dei costi del 58% per ogni Badge alignment tool.

Dima di montaggio ottimizzata e personalizzata grazie alla tecnologia FDM

La dima in questione viene impiegata dagli operatori di un’azienda del settore automotive, per montare le guarnizioni sulle portiere delle auto. Questo strumento è solitamente prodotto con lavorazioni a CNC.

L’azienda ha la necessità di aumentare la produttività legata a questa fase di lavorazione, per tale ragione i tecnici decidono di sviluppare una nuova dima di montaggio.

La tecnologia FDM, il materiale ASA e la modalità di riempimento solid vengono selezionati per questa specifica applicazione.

La nuova dima di montaggio, ottimizzata, personalizzata dallo staff tecnico e prodotta da personale qualificato, presenta ora due caratteristiche fondamentali:

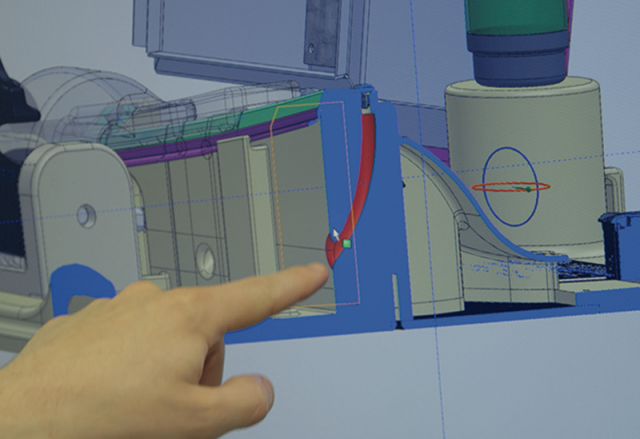

– Maggiore ergonomia: La produzione tramite tecnologia FDM consente di superare molti limiti geometrici rispetto all’impiego di metodi più tradizionali. Questa possibilità ha permesso allo staff tecnico di ri-progettare la dima di montaggio con un focus maggiore sulla funzionalità, consentendo l’inserimento di una serie di alloggiamenti hardware in grado di agevolare l’attività degli operatori.

– Maggiore Leggerezza: Grazie all’impiego del termoplastico ASA e all’ottimizzazione della geometria, la nuova dima di montaggio pesa solo 13 kg contro i 58 kg della soluzione precedente.

La nuova dima di montaggio consente all’azienda di raggiungere importanti vantaggi in termini di:

- Tempo: L’azienda risparmia centinaia di ore in termini di lavoro, dato che ogni operatore svolge in media 250 mila cicli di montaggio all’anno e la nuova dima permette una riduzione media di 4 secondi per ciclo di montaggio. Inoltre, grazie all’impiego della tecnologia FDM, la dima è ora disponibile in pochi giorni anziché diverse settimane.

- Costi: Il ROI legato al costo della dima di montaggio è raggiunto nell’arco di pochi mesi.

- Sicurezza: La nuova dima di montaggio più leggera ed ergonomica consente di ridurre i rischi incorsi dagli operatori nel suo utilizzo.

Spring srl – il service di manifattura additiva per le applicazioni di carattere industriale

Spring srl è un service di manifattura additiva, specializzato da oltre 20 anni nella produzione, con materiali termoplastici, di prototipi e componenti di carattere industriale. (ISO 9001:2015)

Il dipartimento tecnico di Spring srl, grazie a competenze specialistiche, seleziona le tecnologie di manifattura additiva, i materiali e i trattamenti per garantire la migliore soluzione applicativa disponibile ad assolvere le necessità dei clienti.

Con un portafoglio di oltre 20 materiali, un parco macchine composto da 12 sistemi professionali in 3 diverse tecnologie additive, Spring srl può offrire un’ampia gamma di soluzioni ed una rapida evasione delle commesse.

Oltre alla produzione prototipale e di componenti per piccole e medie serie, l’azienda propone una gamma di servizi come l’ingegnerizzazione, design for manufacturing, reverse engineering attraverso scanner laser 3D ed una ricca scelta di finiture e trattamenti per le attività di post processing.

Fonte: https://www.stratasys.com/it

Clicca qui per maggiori informazioni sulla realizzazione di una dima di controllo in additive manufacturing.

Clicca qui per inviarci la tua richiesta.