Spring Srl, leader italiano nella realizzazione di parti funzionali in additive manufacturing, ha realizzato il convogliatore carena telaio airbox di una motocicletta da competizione Moto2. I risultati ottenuti con la manifattura additiva sono sorprendenti. Leggi l’articolo per scoprire il processo di produzione e i risultati raggiunti.

OBIETTIVI

- Rispettare tempistiche di produzione estremamente ristette

- Realizzare un particolare dalle caratteristiche tecniche elevate

- Ridurre i costi di produzione

PROCESSO DI REALIZZAZIONE

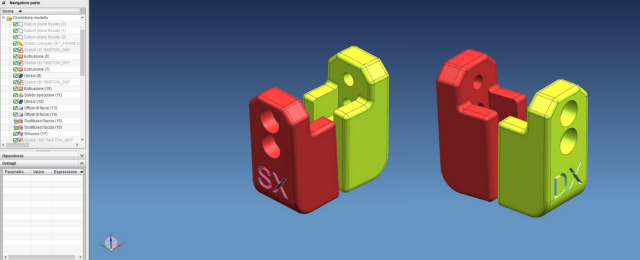

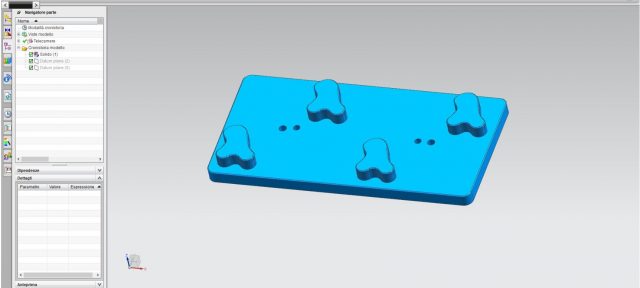

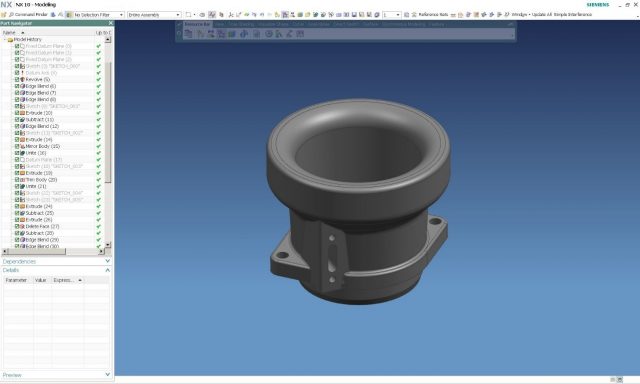

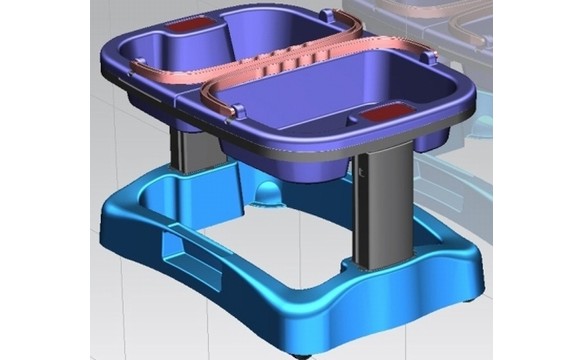

STEP 1. Progettazione

Una volta compresa l’esigenza del cliente, la prima attività è stata quella di progettare il convogliatore carena telaio airbox commissionato. La progettazione del particolare è stata possibile grazie all’ufficio tecnico di Spring Srl che, oltre ad avere personale altamente qualificato, gode di un’esperienza ventennale in campo engineering. Il modello 3D è stato realizzato utilizzando uno dei sistemi CAD installati in azienda e successivamente ottimizzato per l’Additive Manufacturing. In fase di progettazione sono state inserite delle nervature per permettere una migliore trasmissione dell’aria. La suddivisione del condotto infatti migliora la fluidodinamica affinando le prestazioni in gara.

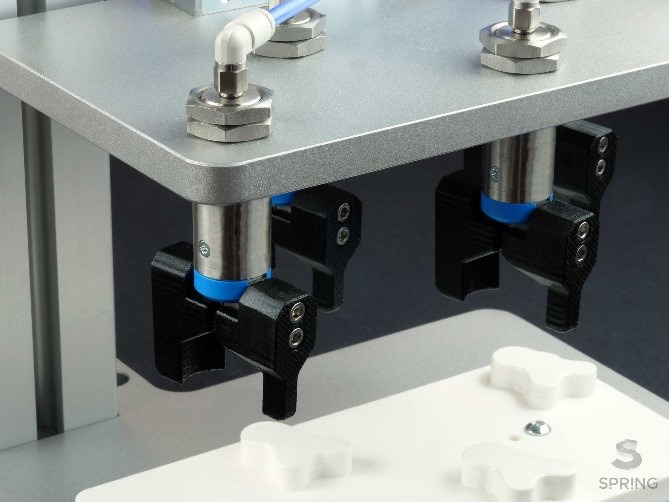

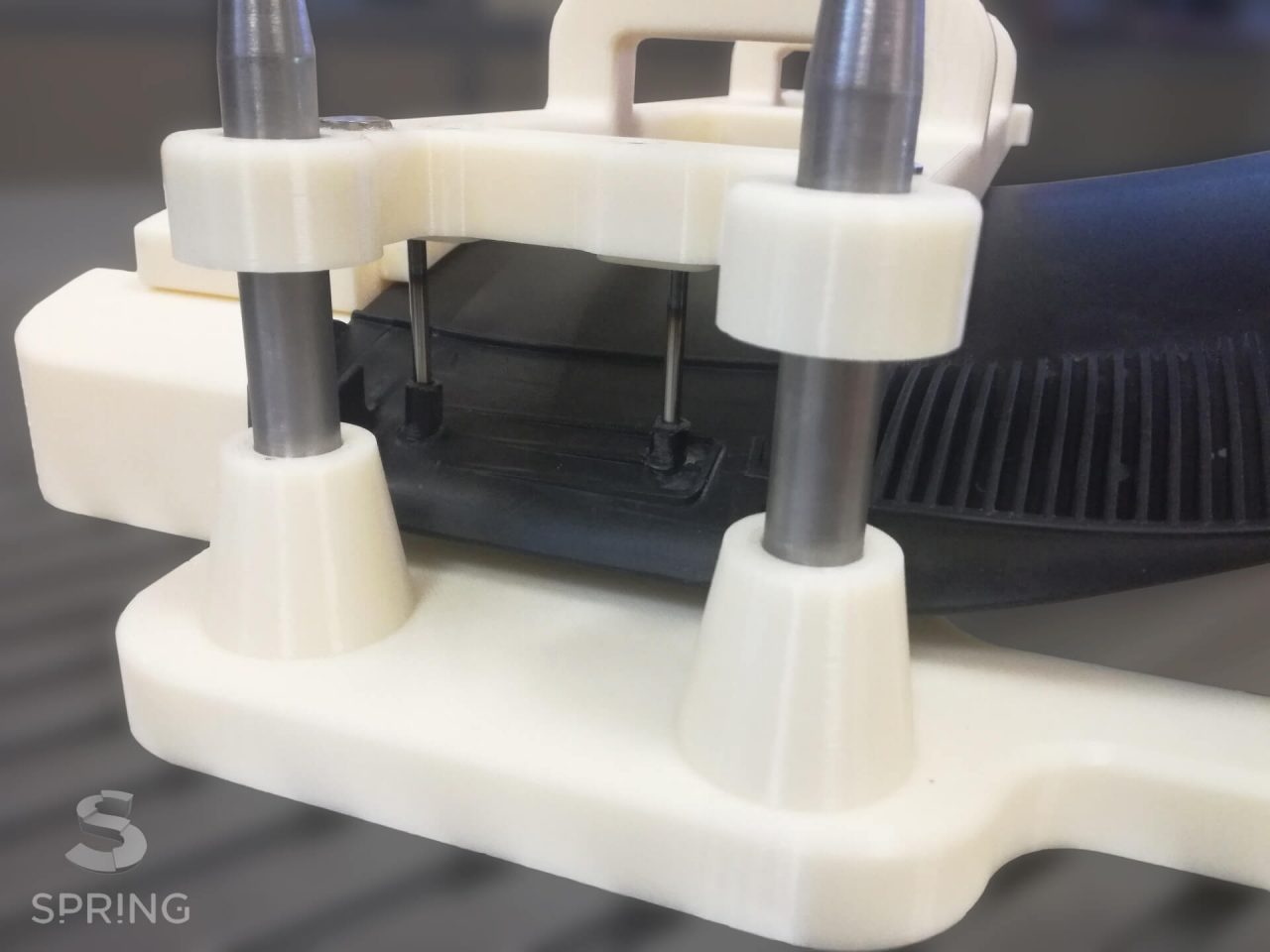

STEP 2. Produzione

I componenti realizzati per il settore del Motorsport devono essere studiati e realizzati in modo da poter sopportare condizioni estreme come la pressione, le alte temperature, il contatto con idrocarburi. Proprio per questo motivo Spring Srl ha realizzato il convogliatore carena telaio airbox utilizzando uno dei materiali più performanti della tecnologia FDM: il Nylon 12. Grazie alle sue caratteristiche tecniche elevate, il materiale, oltre ad assorbire le sollecitazioni generate durante la gara risulta estremamente leggero limitando così il peso della motocicletta. Il particolare commissionato è costituito da due parti, realizzate contemporaneamente all’interno di un unico sistema professionale di stampa 3D riducendo sensibilmente le tempistiche di produzione.

STEP 3. Finitura

Spring Srl, nell’ottica di garantire al cliente un servizio completo e di alta qualità, rifinisce i particolari in base alle necessità. In questo caso il componente è stato sottoposto al trattamento di impregnazione per ridurre le porosità ed eliminare la perdita di carico.

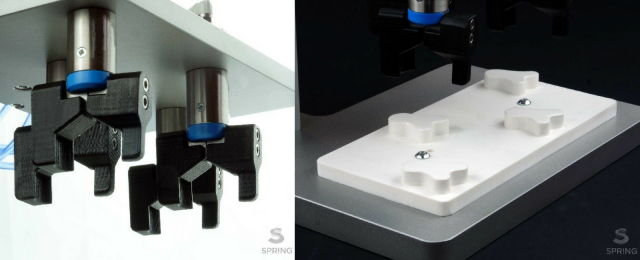

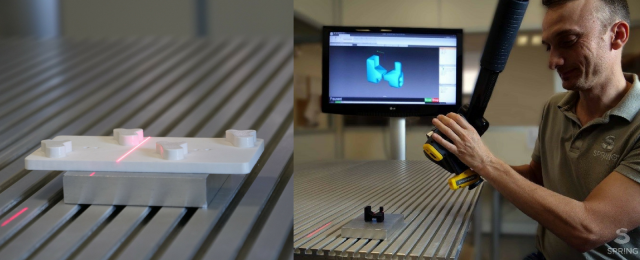

STEP 4. Controllo Qualità

L’azienda conosce bene le stringenti richieste proveniente dal settore del motorsport, per questo motivo offre il servizio di controllo qualità che permette di collaudare e controllare dimensionalmente il particolare richiesto, garantendo al cliente le tolleranze richieste.

RISULTATI RAGGIUNTI

| SOLUZIONE PRECEDENTE | SOLUZIONE SPRING SRL | DIFFERENZA | |

| LEAD TIME | 8 giorni lavorativi | 2 giorni lavorativi | – 75% |

| COSTI | – | – | – 47% |

Mandaci il tuo progetto QUI, sarà nostra cura valutarne la fattibilità tecnica e proporti la migliore soluzione possibile!