In Spring srl applicazioni innovative con la fibra di carbonio

Il settore delle Tecnologie Additive evolve in modo veloce e imprevedibile: nuovi materiali, nuovi processi produttivi e applicazioni innovative sono all’ordine del giorno per chi opera nel campo del 3D Printing. Spring srl, grazie alla costante attività di ricerca, ha sviluppato applicazioni che combinano le potenzialità della Stampa 3D con i vantaggi dei materiali compositi, in particolare la fibra di carbonio.

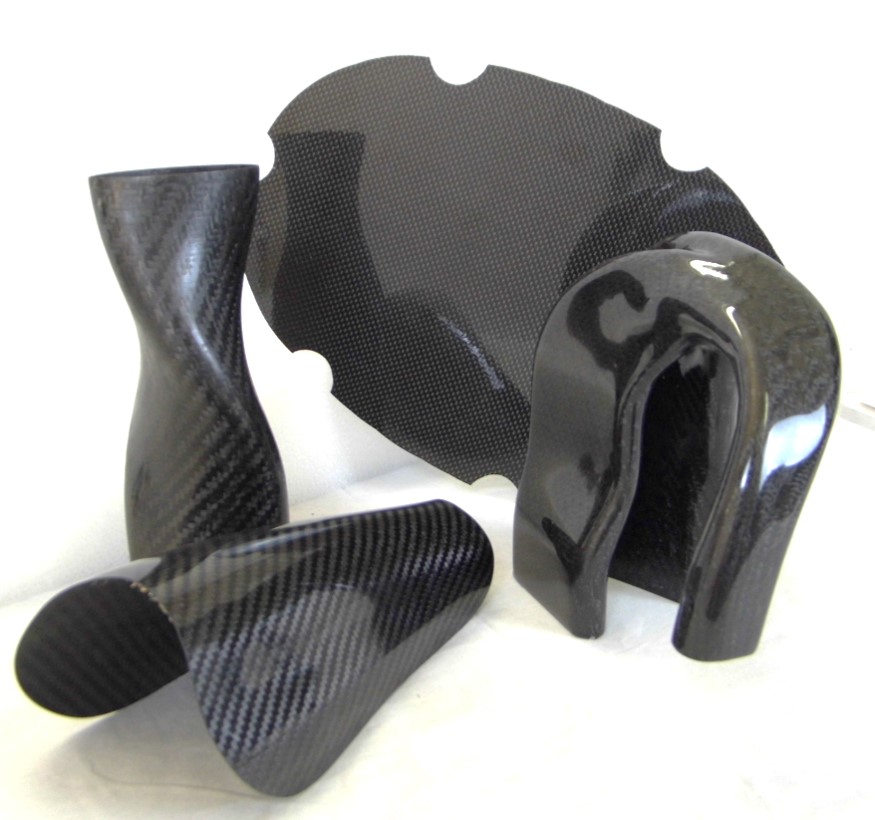

Le fibre composite vengono utilizzate specialmente in settori come Aerospace, Automotive e Motorsport in cui sono necessarie parti ultraleggere con elevata resistenza a condizioni estreme come alte temperature, agenti chimici e sforzi meccanici. Partendo dalle richieste provenienti dal mercato e dalle competenze acquisite negli anni nel campo della Stampa 3D con Tecnologia FDM (Fused Deposition Modeling), Spring srl ha esteso la propria offerta introducendo le seguenti applicazioni innovative:

- mandrini solubili per laminazione in fibre composite

- prototipi in fibra di carbonio

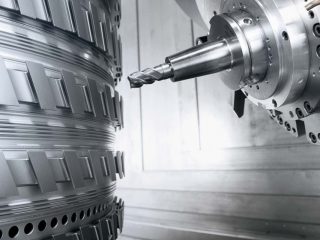

- stampi per laminazione in carbonio

- rivestimento in carbonio

- creazione di attrezzature di produzione, controllo e posaggio

Analizzando nello specifico la realizzazione in Stampa 3D di mandrini solubili, si può comprendere facilmente come le Tecnologie Additive riescano ad integrarsi in modo efficace con applicazioni più “tradizionali”. In questo processo vengono stampate 3D in materiale ST130 o SR100 delle anime solubili che successivamente vengono ricoperte da fibra di carbonio. Nella fase finale i pezzi vengono immersi in una soluzione alcalina che provoca lo scioglimento dell’anima interna, eliminando velocemente ogni residuo della parte stampata 3D.

I vantaggi derivanti dalla combinazione dei materiali compositi, in particolare la fibra di carbonio, con le metodologie 3D Printing sono numerosi e rilevanti, soprattutto in caso di parti monolitiche complesse difficilmente realizzabili con i processi tradizionali. I principali benefici sono sicuramente dati dalla possibilità di produrre parti senza limiti di forma e geometria, eliminando o riducendo la necessità delle attrezzature di produzione. Ne consegue una diminuzione sostanziale di tempi e costi produttivi, mantenendo livelli di performance e precisione elevati.