Case study: Realizzazione del cornetto d’aspirazione in Additive Manufacturing

Spring Srl si è occupata della progettazione e della realizzazione in Additive Manufacturing del cornetto di aspirazione di una motocicletta da competizione. Gli obiettivi che l’azienda si è posta per il raggiungimento del risultato sono molteplici.

OBIETTIVI

- Ridurre i costi di produzione del particolare

- Rispettare tempi di consegna ristretti

- Realizzare un particolare con caratteristiche tecniche elevate

PROCESSO DI REALIZZAZIONE

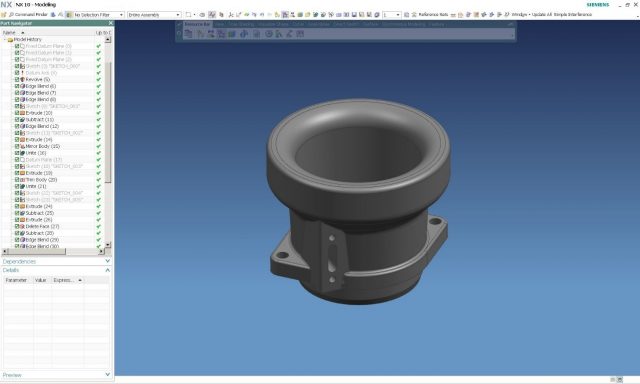

STEP 1: Progettazione

Compresa l’esigenza del cliente, la prima attività svolta è stata quella della progettazione del cornetto d’aspirazione. E’ stato sviluppato il modello 3D con uno dei sistemi CAD installati in azienda e successivamente ottimizzato per l’Additive Manufacturing. Durante la fase progettuale sono stati realizzati punti di fissaggio e alloggiamenti per il sensore di temperatura.

Progettazione CAD del cornetto d’aspirazione

STEP 2: Produzione

Le applicazioni in ambito Racing richiedono l’utilizzo di materiali dalle caratteristiche tecniche elevate. I particolari realizzati devono essere in grado resistere a condizioni estreme come le alte temperature, utilizzo agenti chimici e significativi sforzi meccanici. Proprio per questo motivo, per la realizzazione del cornetto d’aspirazione, è stato scelto il Nylon Caricato Carbonio.

Il materiale è costituito da una miscela di Nylon 12 con il 35% di Fibra di carbonio. Questa combinazione lo rende uno dei materiali più rigidi e con il più alto rapporto resistenza/peso disponibile in ambito additive manufacturing.

Particolare realizzato in additive manufacturing

STEP 3: Finitura

Il particolare è stato sottoposto a un trattamento di impregnazione per ridurne la rugosità e migliorarne le performance. Successivamente, come da richiesta del cliente, sono stati inseriti degli inserti.

Particolare post finitura

STEP 4: Controllo qualità

Nella fase finale il particolare è stato sottoposto al controllo qualità utilizzando la strumentazione di scansione laser. Spring Srl è stata in grado di garantire al cliente le rigorose tolleranze richieste.

Controllo qualità del particolare

RISULTATI RAGGIUNTI

| SOLUZIONE PRECEDENTE | SOLUZIONE SPRING | DIFFERENZA | |

| Peso | – | – | -43% |

| Lead time | 2 giorni lavorativi | 1 giorno lavorativo | -50% |

| Costi | – | – | -31% |

Mandaci il tuo progetto QUI, sarà nostra cura valutarne la fattibilità tecnica e proporti la migliore soluzione possibile!