Case Study: Realizzazione dello Stampo in Additive Manufacturing per un Supporto in Carbonio

In questo Case Study potrete vedere come è stato progettato e prodotto uno stampo per la realizzazione di un supporto del parafango posteriore di un quad.

OBIETTIVI

- Realizzare uno stampo con la tecnologia additiva riducendo tempi e costi rispetto alla produzione del pari oggetto con la tecnologia tradizionale.

PROCESSO DI REALIZZAZIONE

STEP 1: Progettazione e Produzione dello Stampo

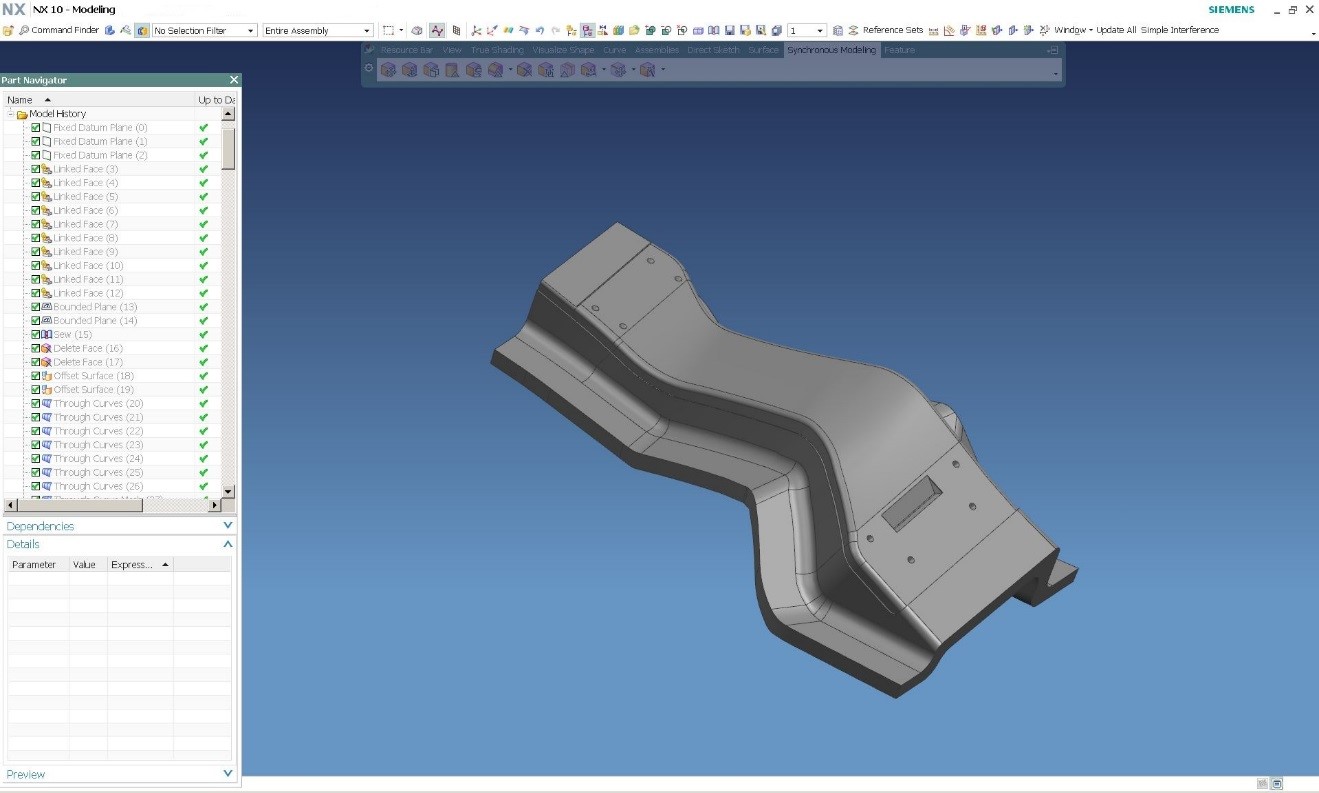

Come prima cosa è stato realizzato il progetto CAD dello stampo. In fase di progettazione è stato necessario inserire:

– linee di taglio (trim line) per delineare il perimetro del supporto del parafango

– fori necessari per il fissaggio del particolare al veicolo

Progettazione CAD dello stampo

Dopo aver quindi processato il file, il sistema Fortus 450 è stato preparato per la messa in produzione dello stampo con materiale Nylon 12CF.

Per la realizzazione del pezzo è stato scelto il materiale Nylon 12CF (tecnologia FDM). Questo composito termoplastico caricato carbonio ha eccellenti caratteristiche tecniche quali la resistenza alle alte temperature (143°C) e un rapporto resistenza/peso senza eguali nel mercato.

Il materiale scelto permette di laminare il carbonio con cicli di autoclave standard. Lo stampo garantisce decine di cicli.

Stampo realizzato in Nylon caricato carbonio

STEP 2: Realizzazione del supporto del parafango in carbonio

Lo stampo realizzato in Additive Manufacturing è stato finito manualmente e trattato con turapori e distaccanti standard.

Per il processo in autoclave non è stato necessario un settaggio particolare.

La soluzione proposta da Spring permette la laminazione del carbonio con cicli standard.

STEP 3: Finitura

Il supporto realizzato in carbonio è stato sagomato seguendo le linee di taglio e sono stati creati i fori per il fissaggio.

Supporto in carbonio post lavorazione in autoclave

Supporto del parafango finito e montato sul quad

RISULTATI RAGGIUNTI

| SOLUZIONE PRECEDENTE | SOLUZIONE SPRING | DIFFERENZA | |

| Peso | 2Kg | 0,50Kg | -25% |

| Lead Time | 2 giorni lavorativi | 1 giorno lavorativo | -50% |

| Build Time | – | 6h | N.A. |

| Costi | – | – | -43% |

Mandaci il tuo progetto QUI, sarà nostra cura valutarne la fattibilità tecnica!